Verschlussformen für Kappen , auch Kappenformen oder Verschlussformen genannt, werden anhand verschiedener Faktoren klassifiziert, darunter der Art des Verschlusses, der Anzahl der Hohlräume und des verwendeten Formverfahrens. Hier sind einige gängige Klassifizierungen von Kappenverschlussformen:

Verschlussart: Schraubverschlussformen: Diese Formen sind für die Herstellung von Schraubverschlüssen konzipiert, die üblicherweise in Getränkeflaschen, Gläsern und anderen Behältern verwendet werden. Schnappverschlussformen: Diese Formen stellen Schnappverschlüsse her, die sicher einrasten den Behälterhals ohne die Notwendigkeit von Gewinden.Push-Pull-Verschlussformen: Diese Formen werden zur Herstellung von Push-Pull-Verschlüssen verwendet, die über einen Push-Down- und Pull-Up-Mechanismus zum Öffnen und Schließen verfügen.Flip-Top-Verschlussformen: Diese Formen stellen Klappdeckel her, die einen aufklappbaren Deckel haben, der sich öffnen und schließen lässt und häufig in Körperpflegeprodukten und Spenderbehältern verwendet werden.

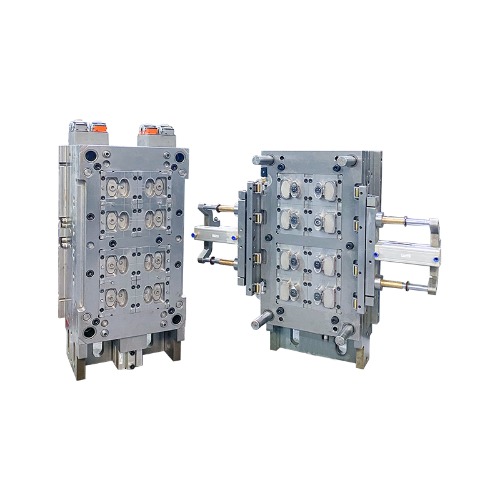

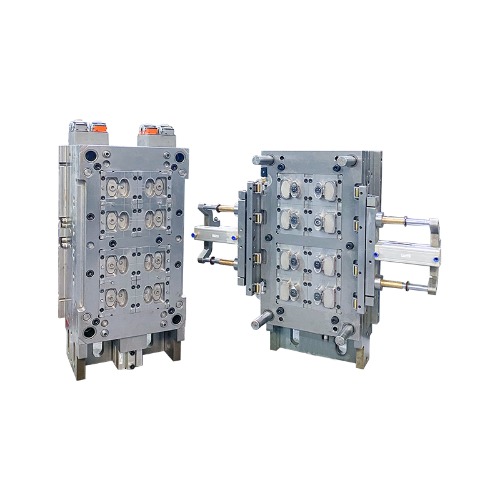

Anzahl der Kavitäten: Formen mit einer Kavität: Diese Formen produzieren eine Kappe pro Zyklus und eignen sich für geringe bis mittlere Produktionsmengen oder wenn unterschiedliche Kappendesigns erforderlich sind. Formen mit mehreren Kavitäten: Diese Formen verfügen über mehrere Kavitäten und können in jeder mehrere Kappen gleichzeitig herstellen Zyklus, was eine Massenproduktion und Effizienz ermöglicht.

Formverfahren: Spritzgussformen: Diese Formen verwenden Spritzguss, bei dem geschmolzener Kunststoff unter hohem Druck in den Formhohlraum eingespritzt und abgekühlt wird, um die Kappe zu verfestigen. Kompressionsformen: Beim Formpressen wird vorgewärmtes Kunststoffmaterial in den Formhohlraum eingebracht. Anschließend wird die Form geschlossen und Druck und Wärme werden angewendet, um die Kappe zu formen und zu verfestigen. Spritzgussformen: Diese Formen kombinieren Elemente des Spritzgießens und des Formpressens, um die Kappe zu formen, was eine größere Designflexibilität und weniger Materialverschwendung ermöglicht.

Kappengröße und -design: Standardkappenformen: Diese Formen sind für die Herstellung von Kappen mit Standardgrößen und -designs konzipiert, die in der Branche häufig verwendet werden. Kundenspezifische Kappenformen: Kundenspezifische Formen sind speziell auf die Herstellung von Kappen mit einzigartigen Größen, Formen und Merkmalen nach Kundenwunsch zugeschnitten Anforderungen.

Materialkompatibilität:PET-Kappenformen: Diese Formen sind für die Herstellung von Kappen aus PET-Kunststoff (Polyethylenterephthalat) konzipiert, der häufig für Getränke- und Lebensmittelbehälter verwendet wird.PP-Kappenformen: Diese Formen werden zur Herstellung von Kappen aus bekanntem PP-Kunststoff (Polypropylen) verwendet für seine Haltbarkeit und chemische Beständigkeit. Kappenformen aus anderen Materialien: Je nach Anwendung können Kappenformen für andere Materialien wie HDPE (Polyethylen hoher Dichte), LDPE (Polyethylen niedriger Dichte) oder spezielle Materialien wie biologisch abbaubare oder recycelbare Materialien entwickelt werden Kunststoffe.

Bei der Auswahl der geeigneten Form ist es wichtig, die spezifischen Anforderungen der Kappenverschlussanwendung zu berücksichtigen. Faktoren wie Produktionsvolumen, Verschlussfunktionalität, Materialverträglichkeit und Wirtschaftlichkeit sollten berücksichtigt werden. Hersteller und Formenlieferanten können weitere Beratung und Unterstützung bei der Auswahl der am besten geeigneten Kappenverschlussform für spezifische Anforderungen bieten. Darüber hinaus ist die Auswahl der richtigen Kappenverschlussform von entscheidender Bedeutung für die Gewährleistung der Qualität, Funktionalität und Effizienz der Kappenproduktion. Bei der Auswahl einer Kappenverschlussform sind folgende Faktoren zu berücksichtigen:

Verschlusstyp: Bestimmen Sie den spezifischen Verschlusstyp, der für Ihre Anwendung erforderlich ist, z. B. Schraubverschlüsse, Schnappverschlüsse, Push-Pull-Verschlüsse oder Flip-Top-Verschlüsse. Die Form sollte für die Herstellung des gewünschten Verschlusstyps ausgelegt und optimiert sein.

Kappengröße und -design: Berücksichtigen Sie die Abmessungen, die Form und die Designmerkmale der Kappe. Stellen Sie sicher, dass die Form die gewünschte Kappengröße und Designspezifikationen aufnehmen kann. Für einzigartige oder spezielle Kappenanforderungen können kundenspezifische Formen erforderlich sein.

Produktionsvolumen: Bewerten Sie das voraussichtliche Produktionsvolumen von Kappen. Wenn Sie eine Großserienproduktion benötigen, kann eine Mehrfachform mit mehreren Kavitäten die Effizienz steigern, indem in jedem Formzyklus mehrere Kappen hergestellt werden. Für geringere Volumina oder Flexibilität bei der Herstellung verschiedener Kappendesigns ist möglicherweise eine Form mit einer Kavität besser geeignet.

Materialkompatibilität: Bestimmen Sie das Material, das für die Kappen verwendet wird, z. B. PET, PP, HDPE oder andere spezielle Materialien. Stellen Sie sicher, dass die Form mit dem jeweiligen Material kompatibel ist, um eine ordnungsgemäße Formung und Qualität der fertigen Kappen sicherzustellen.

Formprozess: Berücksichtigen Sie den Formprozess, der Ihren Produktionsanforderungen entspricht. Für die Kappenherstellung wird üblicherweise Spritzguss verwendet, für bestimmte Anwendungen können jedoch auch Formpressen oder Spritzprägen geeignet sein. Wählen Sie eine Form, die für den gewünschten Formprozess ausgelegt ist.

Ruf und Erfahrung des Herstellers: Arbeiten Sie mit renommierten Formenherstellern oder -lieferanten zusammen, die eine nachgewiesene Erfolgsbilanz bei der Herstellung hochwertiger Formen vorweisen können. Berücksichtigen Sie ihre Erfahrung, ihr Fachwissen und ihre Fähigkeit, technischen Support, Anpassungsoptionen und Kundendienst bereitzustellen.

Qualität und Haltbarkeit der Form: Bewerten Sie die Qualität und Haltbarkeit der Form. Suchen Sie nach Formen aus hochwertigen Materialien und präzisen Herstellungsverfahren, um Langlebigkeit und konstante Leistung zu gewährleisten. Eine gut gebaute Form kann dazu beitragen, den Wartungsaufwand zu minimieren und die Lebensdauer der Form zu verlängern.

Kostenüberlegungen: Bewerten Sie die Kosteneffizienz der Form. Vergleichen Sie die Preise, Lieferzeiten und den Gesamtwert der verschiedenen Formenhersteller. Berücksichtigen Sie Faktoren wie Formqualität, Anpassungsoptionen, technischen Support und die möglichen Auswirkungen auf die Produktionseffizienz und Produktqualität.

Konformität und Standards: Stellen Sie sicher, dass die Form den relevanten Industriestandards, Sicherheitsvorschriften und allen spezifischen Anforderungen für Ihre Anwendung entspricht. Dazu können Zertifizierungen wie ISO-Standards oder spezifische Branchenzertifizierungen gehören.

Muster und Tests: Fordern Sie Muster an oder führen Sie Versuche mit potenziellen Formoptionen durch, um die Qualität und Funktionalität der hergestellten Kappen zu bewerten. Das Testen der Formen unter realen Produktionsbedingungen kann dabei helfen, ihre Leistung und Kompatibilität mit Ihren Produktionsprozessen zu beurteilen.

Indem Sie diese Faktoren berücksichtigen und eng mit Formenherstellern oder -lieferanten zusammenarbeiten, können Sie eine Kappenverschlussform auswählen, die Ihren spezifischen Anforderungen entspricht und so eine effiziente und qualitativ hochwertige Kappenproduktion gewährleistet.