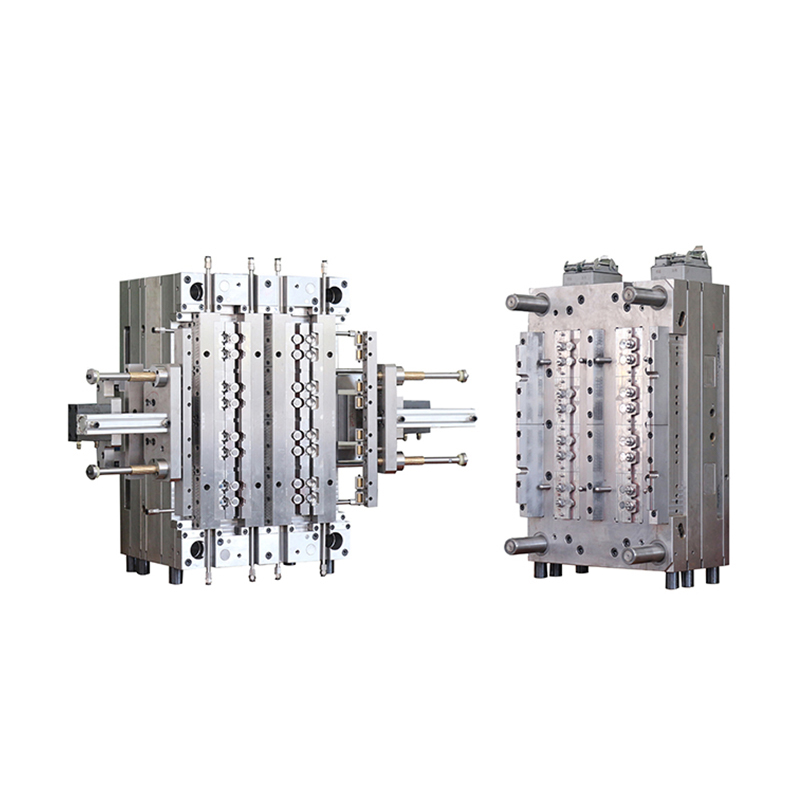

Materialeigenschaften spielen eine wichtige Rolle bei der Beeinflussung der Strömungseffizienz Spritzgussform für Lebensmittel- und Getränkeverpackungen Herstellung. Die Fließeffizienz bezieht sich darauf, wie gut das geschmolzene Kunststoffmaterial während des Spritzgießvorgangs in den Formhohlraum fließt und ihn ordnungsgemäß füllt. Unterschiedliche Materialeigenschaften können diesen Aspekt auf unterschiedliche Weise beeinflussen. Hier ist wie:

1. Schmelzflussrate (MFR) oder Schmelzflussindex (MFI):

- Auswirkungen auf die Fließeffizienz: Materialien mit einem hohen MFR- oder MFI-Wert haben eine höhere Fließfähigkeit, was bedeutet, dass sie leichter in den Formhohlraum fließen können. Dies ist bei komplexen oder komplizierten Formkonstruktionen von Vorteil, bei denen eine gute Fließfähigkeit erforderlich ist, um alle Formmerkmale effektiv auszufüllen.

2. Viskosität:

- Einfluss auf die Fließeffizienz: Die Viskosität ist ein Maß für den Fließwiderstand eines Materials. Materialien mit niedriger Viskosität fließen leichter, während Materialien mit hoher Viskosität langsamer fließen. Materialien mit niedriger Viskosität können den Formhohlraum schneller und mit weniger Druck füllen und so die Fließeffizienz verbessern. Hochviskose Materialien erfordern möglicherweise höhere Einspritzdrücke und längere Füllzeiten.

3. Materialtemperatur:

- Auswirkungen auf die Fließeffizienz: Die Materialtemperatur beim Spritzgießen ist entscheidend. Höhere Temperaturen verringern die Viskosität des Materials, wodurch es leichter fließt. Überhitzung kann jedoch zu einer Verschlechterung oder Verformung führen. Eine ordnungsgemäße Temperaturkontrolle ist für die Optimierung der Durchflusseffizienz unerlässlich.

4. Füllstoffe und Verstärkungen:

- Auswirkungen auf die Fließeffizienz: Materialien mit Füllstoffen (z. B. Glasfasern) oder Verstärkungen können veränderte Fließeigenschaften aufweisen. Diese Zusätze können das Fließverhalten des Materials beeinflussen und eine Anpassung der Prozessparameter erforderlich machen, um eine ordnungsgemäße Füllung der Form sicherzustellen.

5. Duktilität und Flexibilität des Materials:

- Auswirkungen auf die Strömungseffizienz: Duktile und flexible Materialien können sich leichter an komplexe Formgeometrien anpassen und verbessern so die Strömungseffizienz bei komplizierten Designs. Bei spröden Materialien kann es schwierig sein, Formenteile fehlerfrei auszufüllen.

6. Materialdichte:

- Auswirkungen auf die Strömungseffizienz: Die Materialdichte kann die Strömungseffizienz bis zu einem gewissen Grad beeinflussen. Materialien mit geringerer Dichte sind möglicherweise komprimierbarer und können ein besseres Fließen in Formmerkmale ermöglichen. Allerdings können Materialien mit höherer Dichte eine bessere strukturelle Festigkeit bieten.

7. Wärmeleitfähigkeit:

- Einfluss auf die Fließeffizienz: Die Wärmeleitfähigkeit des Materials kann seine Abkühlgeschwindigkeit nach dem Einspritzen beeinflussen. Durch schnelles Abkühlen kann sich das Material vorzeitig verfestigen, was die Fließeffizienz beeinträchtigt. Es ist wichtig, die Abkühlraten auszugleichen, um eine vollständige Füllung sicherzustellen.

8. Rheologische Eigenschaften des Materials:

- Einfluss auf die Fließeffizienz: Rheologische Eigenschaften wie Schergeschwindigkeit und Scherspannung beschreiben, wie sich Materialien unter verschiedenen Fließbedingungen verhalten. Materialien mit gutem Strukturviskositätsverhalten weisen eine verbesserte Fließeffizienz auf, da sie bei höheren Schergeschwindigkeiten weniger viskos werden.

9. Materialspezifikationen (z. B. amorph vs. kristallin):

- Einfluss auf die Fließeffizienz: Die spezifische Beschaffenheit des Materials, ob amorph oder kristallin, kann sein Fließverhalten beeinflussen. Amorphe Materialien neigen dazu, einen gleichmäßigeren und isotroperen Fluss zu haben, während kristalline Materialien gerichtete Flusseigenschaften aufweisen können.

10. Materialverzugsneigung:

- Auswirkungen auf die Strömungseffizienz: Materialien, die beim Abkühlen zu Verformungen neigen, erfordern möglicherweise langsamere Einspritzraten oder eine sorgfältigere Temperaturkontrolle, um Strömungsunterbrechungen zu verhindern, die zu Verformungen führen.

Um die Fließeffizienz bei der Herstellung von Spritzgussformen für Lebensmittel- und Getränkeverpackungen zu optimieren, muss ein Material mit der richtigen Kombination von Eigenschaften für das spezifische Formendesign und die Produktionsanforderungen ausgewählt werden. Außerdem ist eine präzise Steuerung der Prozessparameter wie Temperatur und Einspritzgeschwindigkeit erforderlich, um sicherzustellen, dass das Material gleichmäßig fließt und den Formhohlraum völlig fehlerfrei füllt. Darüber hinaus spielt das Formendesign eine entscheidende Rolle bei der Steuerung des Materialflusses für eine effiziente und gleichmäßige Befüllung.